Domov / Zprávy / Zprávy průmyslu / Přizpůsobení trubice typu H: Jak si vybrat výměník tepla, který nejlépe vyhovuje vašim průmyslovým potřebám?

- Přehled

- Kotel na spalování pevného pevného odpadu (WTE)

- Kotel na spalování chemického odpadu (WTE)

- Kotel na spalování lékařského odpadu (WTE)

-

-

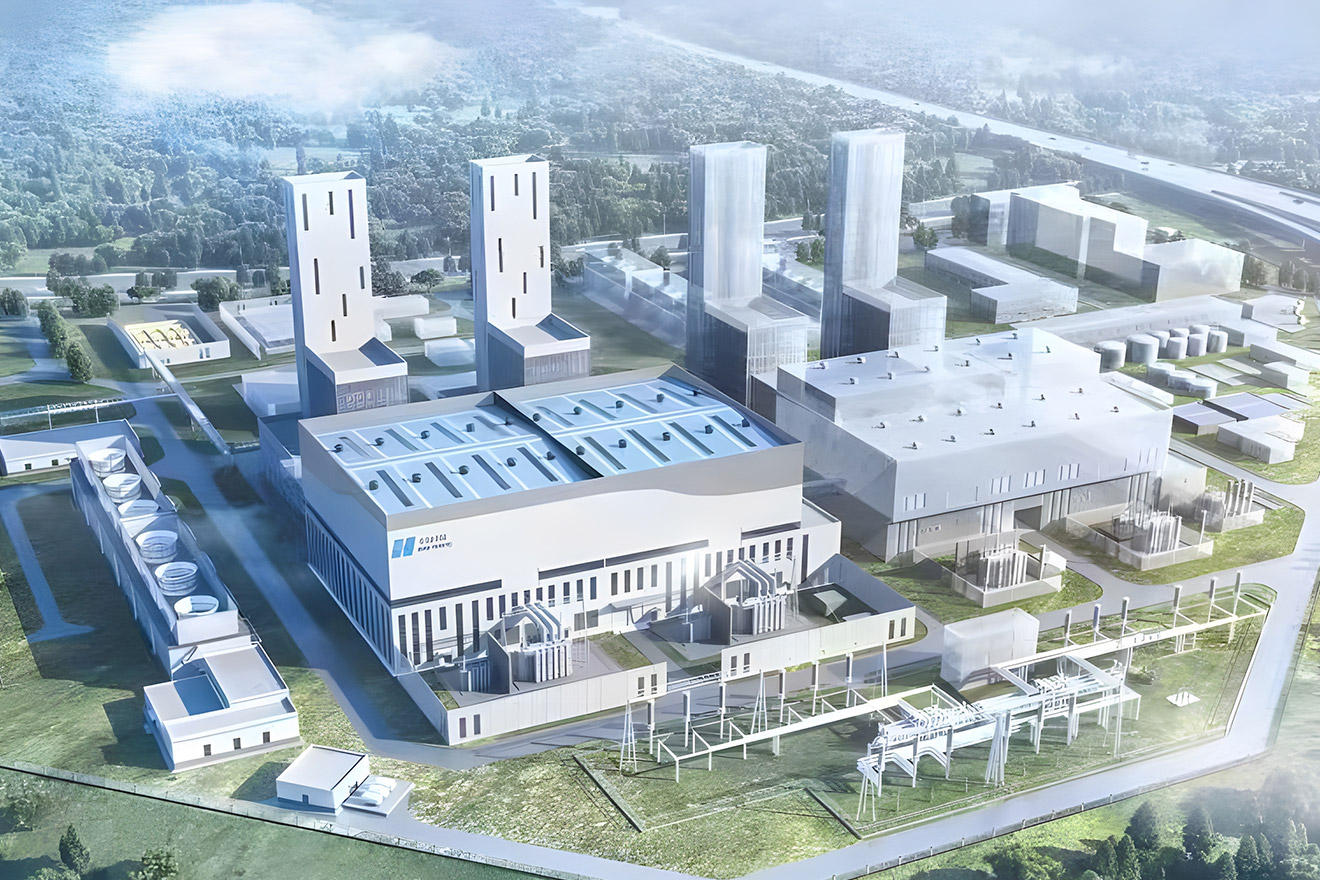

H/J třída HRSG kotleMHL Power Dongfang Boiler Co., Ltd. (MHDB) je hrdá na to, že spustí pečlivě vytvořené produkty H/...

H/J třída HRSG kotleMHL Power Dongfang Boiler Co., Ltd. (MHDB) je hrdá na to, že spustí pečlivě vytvořené produkty H/... -

HRSG kotle třídy FHRSG třídy F, důmyslně postavená společností MHL Power Dongfang Boiler Co., Ltd. (MHDB), se stala...

HRSG kotle třídy FHRSG třídy F, důmyslně postavená společností MHL Power Dongfang Boiler Co., Ltd. (MHDB), se stala... -

E a pod HRSG kotlePomocí pokročilé konvekce a technologie přenosu tepla záření je rozložení topného povrchu přesně ...

E a pod HRSG kotlePomocí pokročilé konvekce a technologie přenosu tepla záření je rozložení topného povrchu přesně ...

-

Plýtvání energií (WTE)- Kotel na spalování pevného odpadu komunálního - Kotel na spalování chemického odpadu - kotle na spalování lékařského odpadu

Plýtvání energií (WTE)- Kotel na spalování pevného odpadu komunálního - Kotel na spalování chemického odpadu - kotle na spalování lékařského odpadu -

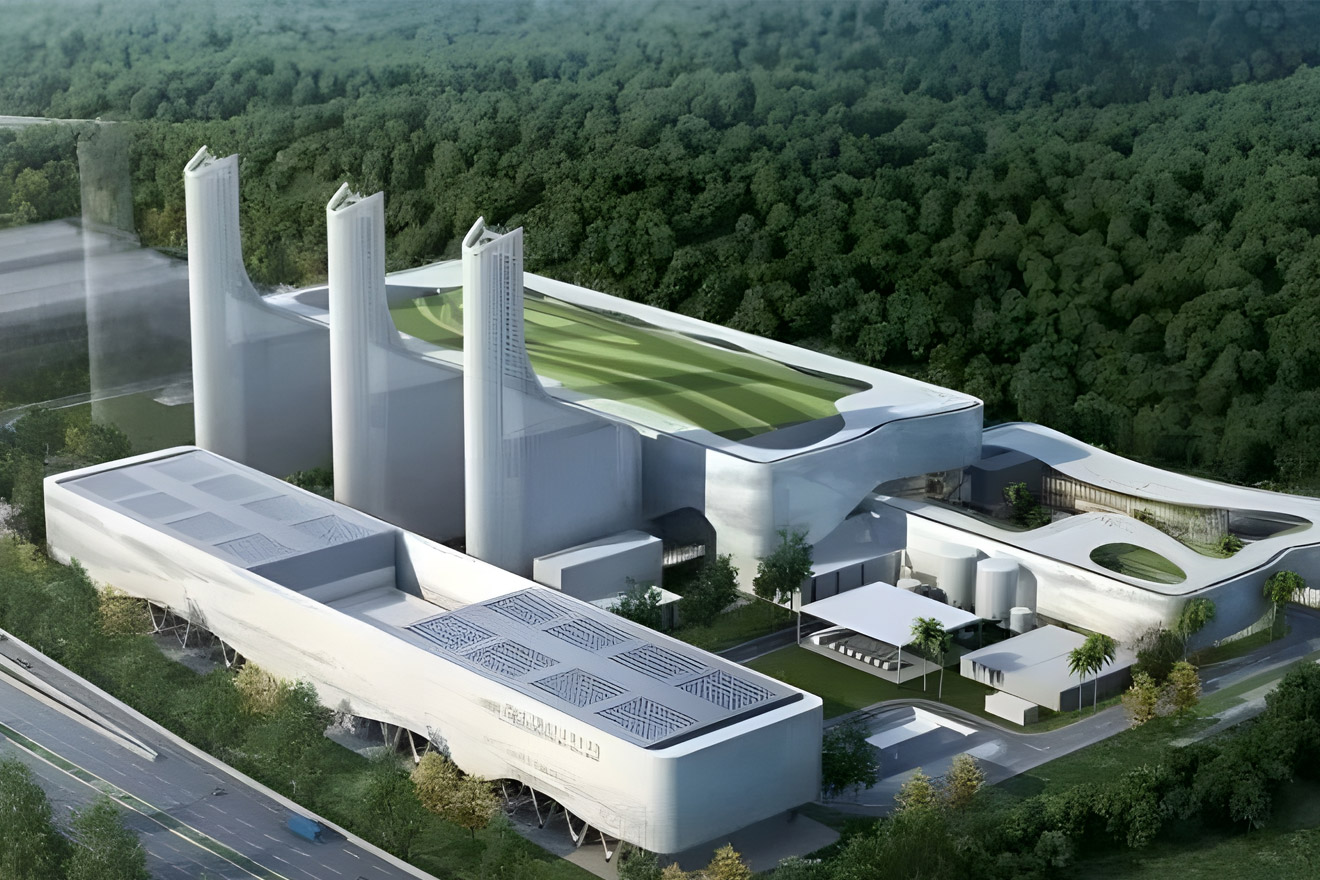

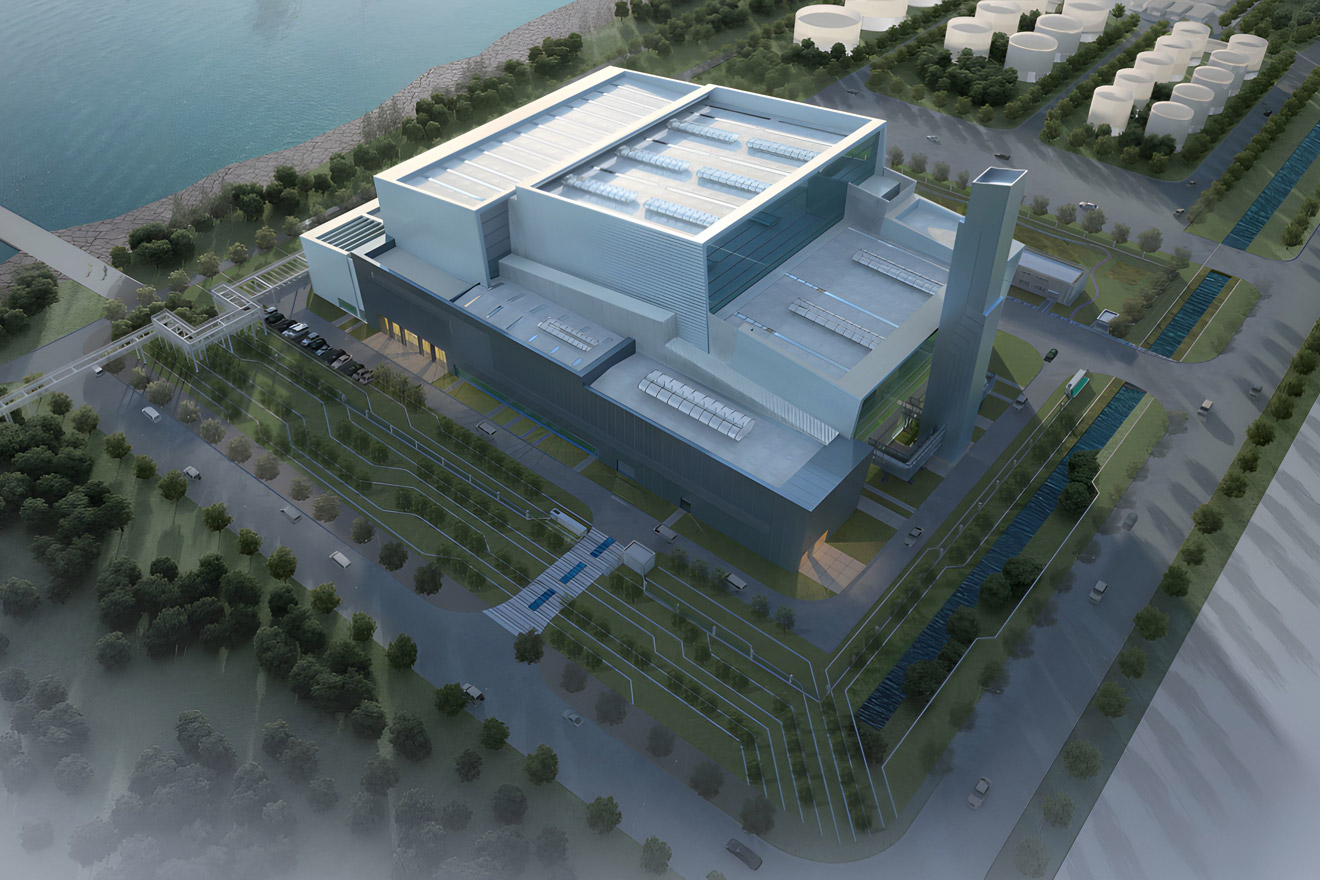

Kotel na spalování pevného pevného odpadu (WTE)Systém pro spalování pevného odpadu komunálního odpadu profesionálně vyvinuté a produkované spole...

Kotel na spalování pevného pevného odpadu (WTE)Systém pro spalování pevného odpadu komunálního odpadu profesionálně vyvinuté a produkované spole... -

Kotel na spalování chemického odpadu (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), jako přední společnost v oblasti úpravy nebezpečného ...

Kotel na spalování chemického odpadu (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB), jako přední společnost v oblasti úpravy nebezpečného ... -

Kotel na spalování lékařského odpadu (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) pečlivě vybudoval profesionální systém spalování zdrav...

Kotel na spalování lékařského odpadu (WTE)MHL Power Dongfang Boiler Co., Ltd. (MHDB) pečlivě vybudoval profesionální systém spalování zdrav...

-

Jiný kotel- Benson jednou probíhající kotel - Kotel na přirozený oběh - Speciální kotle

Jiný kotel- Benson jednou probíhající kotel - Kotel na přirozený oběh - Speciální kotle -

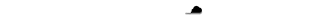

Benson jednou probíhající kotel (300 MW a více)Benson jednou probíhající kotel (300 MW a vyšší) používá pokročilou technologii spalování přímého...

Benson jednou probíhající kotel (300 MW a více)Benson jednou probíhající kotel (300 MW a vyšší) používá pokročilou technologii spalování přímého... -

Kotel na přirozený cirkulace (200MW a níže)Společnost MHL Power Dongfang Boiler Co., Ltd. (MHDB), jako vůdce ve výrobě energetických zařízen...

Kotel na přirozený cirkulace (200MW a níže)Společnost MHL Power Dongfang Boiler Co., Ltd. (MHDB), jako vůdce ve výrobě energetických zařízen... -

Speciální kotelMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako přední výrobce v oblasti speciálního kotle, se z...

Speciální kotelMHL Power Dongfang Boiler Co., Ltd. (MHDB), jako přední výrobce v oblasti speciálního kotle, se z...

-

Služba - Vylepšení napájeníTechnologie svařování odolnosti proti odolnosti proti záblesku H-typu, svařování dvou čtvercových ocelových desek s kruhovými obloukovými mezerami uprostřed holé trubice. Trubka typu H má následující charakteristiky: -Vynikající účinnost přenosu tepla -Mlaný odolnost proti toku plynu ...

Služba - Vylepšení napájeníTechnologie svařování odolnosti proti odolnosti proti záblesku H-typu, svařování dvou čtvercových ocelových desek s kruhovými obloukovými mezerami uprostřed holé trubice. Trubka typu H má následující charakteristiky: -Vynikající účinnost přenosu tepla -Mlaný odolnost proti toku plynu ... -

Trubice typu H.Technologie svařování odolnosti proti odolnosti proti záblesku H-typu, svařování dvou čtvercových...

Trubice typu H.Technologie svařování odolnosti proti odolnosti proti záblesku H-typu, svařování dvou čtvercových...

jazyk

jazyk